沉頭孔作為實現元器件裝配與電氣連接的重要結構,其加工精度直接決定了 PCB 產品的性能與可靠性。尤其是沉頭孔的加工深度,若控制不當,輕則導致元器件裝配錯位、接觸不良,重則引發電路短路、設備故障等嚴重問題。隨著電子設備向小型化、高精度化發展,對 PCB 沉頭孔加工深度的公差要求日益嚴苛(通常需控制在 ±0.03-±0.05mm 范圍內),因此,深入研究 PCB 沉頭孔加工深度控制技術,成為 PCB 制造企業提升產品質量、增強市場競爭力的關鍵環節。本文將從技術基礎、關鍵要點、影響因素、檢測優化及應用案例等方面,全面解析 PCB 沉頭孔加工深度控制技術,為行業從業者提供參考。

二、PCB 沉頭孔加工深度控制技術基礎

(一)PCB 沉頭孔的結構與功能

PCB 沉頭孔由 “沉頭部分” 與 “導向孔部分” 組成:沉頭部分呈錐形或圓柱形,用于容納元器件的頭部(如螺絲頭、鉚釘頭),確保元器件表面與 PCB 板面相平,避免凸起影響后續裝配;導向孔部分為圓柱形,用于實現電氣連接,導通 PCB 不同層面的線路。沉頭孔的加工深度主要指沉頭部分的軸向尺寸,其數值需與元器件頭部高度精準匹配 —— 若深度過淺,元器件頭部無法完全嵌入,導致裝配干涉;若深度過深,會削弱 PCB 板的結構強度,甚至破壞內層線路。

(二)沉頭孔加工深度的核心控制指標

在 PCB 制造標準中,沉頭孔加工深度的控制指標主要包括 “絕對深度公差” 與 “相對深度一致性”:

1. 絕對深度公差:指實際加工深度與設計深度的偏差范圍,常見要求為 ±0.03mm(高精度 PCB)或 ±0.05mm(普通 PCB)。例如,某通訊設備 PCB 的沉頭孔設計深度為 1.2mm,實際加工深度需控制在 1.17-1.23mm 之間。

2. 相對深度一致性:指同一 PCB 板或同批次 PCB 板上多個沉頭孔的深度偏差差異,通常要求≤0.02mm。若一致性不佳,會導致多個元器件裝配高度不一致,影響設備整體平整度。

三、PCB 沉頭孔加工深度控制的關鍵技術要點

(一)加工前的準備工作

1. 基材特性分析

不同類型的 PCB 基材(如 FR-4環氧樹脂板、高頻羅杰斯板、柔性 PCB 基材)的硬度、韌性與導熱性存在顯著差異,直接影響加工過程中的切削阻力與刀具磨損速度,進而影響深度控制精度。例如,FR-4 基材硬度較高(洛氏硬度約 R110),切削時刀具刃口易磨損,需提前選擇耐磨性強的刀具;柔性 PCB 基材(如 PI 膜)韌性大,切削時易產生 “粘刀” 現象,需調整切削參數以減少變形。

2. 刀具選型與預處理

沉頭孔加工通常采用 “復合刀具”(一次完成沉頭部分與導向孔部分加工)或 “分步刀具”(先加工導向孔,再加工沉頭部分),刀具的材質、刃口設計與精度直接決定深度控制效果:

? 材質選擇:優先選用硬質合金刀具(如 WC-Co 合金),其硬度達 HRA90 以上,耐磨性優于高速鋼刀具,可減少加工過程中的刃口磨損;對于高精度加工,可采用涂層刀具(如 TiAlN 涂層),涂層硬度達 HV3000 以上,刀具壽命可延長 3-5 倍。

? 刃口設計:沉頭部分的刃口需采用 “大前角 + 圓弧過渡” 設計,減少切削阻力,避免基材崩邊;導向孔部分的刃口需保證垂直度(≤0.005mm),防止加工時刀具偏移導致深度偏差。

? 刀具預處理:新刀具使用前需通過刀具預調儀校準刃長與跳動量(刃長偏差≤0.002mm,跳動量≤0.003mm),確保刀具精度符合加工要求。

(二)加工過程中的參數控制

1. 主軸轉速與進給速度優化

主軸轉速與進給速度的匹配直接影響切削效率與深度精度:

? 主軸轉速:轉速過低會導致切削力增大,基材易產生毛刺,影響深度判斷;轉速過高會導致刀具發熱嚴重,加速刃口磨損。針對 FR-4 基材,推薦主軸轉速為 15000-25000rpm;針對柔性 PCB 基材,轉速可適當降低至 12000-18000rpm。

? 進給速度:進給速度過快會導致刀具 “過切”,沉頭孔深度偏深;進給速度過慢會導致刀具在同一位置停留時間過長,基材過熱變形。通常進給速度與主軸轉速呈正比,例如主軸轉速 20000rpm 時,進給速度推薦為 400-600mm/min。

1. 下刀深度與分層加工策略

對于厚度較大的 PCB 基材(如≥2mm),采用 “分層加工” 策略可有效控制深度精度:

? 一次加工 vs 分層加工:一次加工(刀具一次性切入至目標深度)適用于厚度≤1.5mm 的基材,效率高但易因切削力過大導致深度偏差;分層加工(將總深度分為 2-3 層,每層加工深度為總深度的 1/2-1/3)適用于厚度≥2mm 的基材,可減少切削力,降低刀具磨損,深度偏差可控制在 ±0.02mm 以內。

? 下刀深度校準:每次分層加工前,需通過設備的 “深度預設功能” 校準下刀起點,確保每層加工深度精準疊加。例如,總深度 1.5mm 的沉頭孔,分 2 層加工時,第一層下刀深度 0.75mm,第二層下刀深度 0.75mm,疊加后總深度誤差≤0.01mm。

(三)加工設備的精度保障

1. 主軸精度控制

設備主軸的跳動量與軸向竄動是影響深度精度的核心因素:

? 主軸跳動量:主軸徑向跳動量需控制在≤0.005mm,若跳動量過大,刀具會產生徑向偏移,導致沉頭孔深度不均勻(同一孔不同位置深度偏差可達 0.03mm 以上)。需定期(每月 1 次)使用千分表檢測主軸跳動量,若超差需更換主軸軸承。

? 主軸軸向竄動:主軸軸向竄動需控制在≤0.003mm,竄動過大會導致刀具在軸向方向產生位移,直接影響加工深度。可通過設備的 “軸向補償功能” 實時修正竄動誤差。

1. 工作臺定位精度

工作臺的線性定位精度與重復定位精度需符合要求:

? 線性定位精度:工作臺 X/Y 軸的線性定位精度需≤0.008mm/100mm,確保刀具能精準移動至沉頭孔加工位置,避免因位置偏差導致深度測量基準偏移。

? 重復定位精度:工作臺重復定位精度需≤0.005mm,確保同批次 PCB 板的加工位置一致性,減少批次間的深度偏差。

四、影響 PCB 沉頭孔加工深度的主要因素

(一)內部因素

1. 基材特性差異

? 硬度與韌性:FR-4 基材硬度高但脆性大,加工時刀具刃口易磨損,若未及時更換刀具,加工 500 個孔后刃口磨損量可達 0.02mm,導致后續沉頭孔深度偏淺;柔性 PCB 基材(如 PI)韌性大但強度低,切削時易產生 “拉伸變形”,導致實際加工深度比設計深度深 0.01-0.02mm。

? 基材厚度均勻性:若 PCB 基材厚度偏差超過 0.03mm(如設計厚度 1.6mm,實際厚度 1.57-1.63mm),會導致沉頭孔相對板厚的深度偏差,例如基材偏厚時,沉頭孔相對板表面的深度偏淺,影響元器件裝配。

1. 刀具磨損與損耗

刀具在加工過程中會因切削摩擦產生磨損,磨損程度隨加工數量增加而加劇:

? 初期磨損階段(加工 0-200 個孔):刀具刃口鋒利,磨損量小(≤0.005mm),深度偏差較小;

? 正常磨損階段(加工 200-800 個孔):磨損量均勻增加(每加工 100 個孔磨損 0.003-0.005mm),需通過設備補償功能修正深度;

? 急劇磨損階段(加工 800 個孔以上):刃口嚴重鈍化,磨損量驟增(每加工 100 個孔磨損 0.01mm 以上),若繼續使用會導致深度偏差超差,需及時更換刀具。

(二)外部因素

1. 環境溫度與濕度

? 溫度影響:加工環境溫度變化會導致設備主軸、工作臺等部件熱脹冷縮,例如溫度每升高 1℃,主軸長度會增加 0.001mm,若環境溫度波動范圍為 18-28℃,主軸長度變化可達 0.01mm,直接導致沉頭孔深度偏差 0.01mm。

? 濕度影響:濕度過低(≤30% RH)會導致基材表面靜電積累,吸附粉塵,影響刀具與基材的接觸穩定性;濕度過高(≥70% RH)會導致設備電氣部件受潮,影響主軸轉速穩定性,間接影響深度精度。

1. 加工振動干擾

? 設備自身振動:若設備安裝時未進行水平校準(水平偏差>0.1mm/m),加工時工作臺會產生振動,導致刀具跳動量增大,深度偏差可達 0.02-0.03mm;

? 外部振動干擾:若加工設備周邊存在大型機床(如沖床、銑床),其運行時產生的振動會通過地面傳遞至 PCB 加工設備,導致刀具切削時產生 “顫振”,沉頭孔深度出現周期性波動(波動幅度 0.01-0.02mm)。

五、PCB 沉頭孔加工深度的檢測與優化方案

(一)加工深度的檢測方法

1. 在線檢測技術

在線檢測可實時監控加工深度,及時修正偏差,適用于批量生產:

? 激光測深儀:通過激光束照射沉頭孔底部,測量激光反射時間計算深度,精度可達 ±0.003mm,檢測速度快(每孔檢測時間≤0.1s),可集成在加工設備中,實時反饋深度數據,若偏差超差,設備自動調整下刀深度。

? 接觸式探針測深:通過探針接觸沉頭孔底部與表面,測量高度差獲取深度,精度 ±0.005mm,適用于基材表面不平整的 PCB 板,檢測時需避免探針劃傷基材表面。

1. 離線檢測技術

離線檢測用于抽樣檢驗,驗證批量加工精度:

? 顯微鏡 + 測深規:將 PCB 板置于顯微鏡下(放大倍數 50-100 倍),使用測深規(精度 0.001mm)測量沉頭孔深度,適用于小批量高精度 PCB(如航空航天用 PCB),抽樣比例通常為每批次 1%-3%。

? 3D 輪廓儀:通過光學掃描獲取沉頭孔的 3D 輪廓,分析深度數據,精度可達 ±0.002mm,可檢測沉頭孔的深度一致性與表面粗糙度,適用于高端 PCB 產品的質量抽檢。

(二)加工深度的優化方案

1. 刀具優化:延長壽命,減少磨損

? 涂層刀具應用:采用 TiAlN(氮化鈦鋁)涂層刀具,其表面硬度高(HV3000)、摩擦系數低(0.3),刀具壽命可從傳統硬質合金刀具的 500 個孔延長至 1200 個孔,磨損量減少 60%,深度偏差控制在 ±0.02mm 以內。

? 刀具磨損預警系統:在加工設備中集成 “刀具磨損傳感器”,通過檢測切削力變化判斷刀具磨損程度(切削力增大 10% 即判定為磨損超標),及時提醒更換刀具,避免因刀具過度磨損導致深度超差。

1. 參數優化:通過正交試驗確定最佳組合

采用正交試驗法,以 “主軸轉速、進給速度、下刀層數” 為變量,以 “深度偏差” 為指標,篩選最佳加工參數:

? 例如,針對 1.6mm 厚 FR-4 基材的沉頭孔(設計深度 1.2mm),通過正交試驗得出:主軸轉速 20000rpm、進給速度 500mm/min、下刀層數 2 層時,深度偏差最小(±0.015mm),合格率達 99.8%。

? 將最佳參數錄入設備的 “參數數據庫”,針對不同基材、不同深度的沉頭孔,直接調用對應參數,減少參數調試時間。

1. 環境優化:控制溫濕度,減少振動

? 恒溫恒濕系統:在加工車間安裝恒溫恒濕設備,將溫度控制在 22±1℃,濕度控制在 50±5% RH,減少設備熱變形與基材靜電,深度偏差可減少 0.005-0.01mm。

? 振動隔離措施:設備安裝時采用 “防震墊 + 混凝土基礎”,防震墊硬度為 50 Shore A,可吸收 80% 以上的外部振動;設備周邊 10m 范圍內禁止放置大型振動設備,避免外部干擾。

1. 設備維護:定期校準,保障精度

制定設備維護計劃,定期校準關鍵精度指標:

? 每日維護:檢查主軸轉速、進給速度是否正常,清理工作臺粉塵;

? 每周維護:檢測主軸跳動量與軸向竄動,若超差及時調整;

? 每月維護:校準工作臺線性定位精度與重復定位精度,更換磨損的導軌潤滑油;

? 每季度維護:拆解主軸,更換軸承與密封件,確保主軸長期穩定運行。

六、實際應用案例

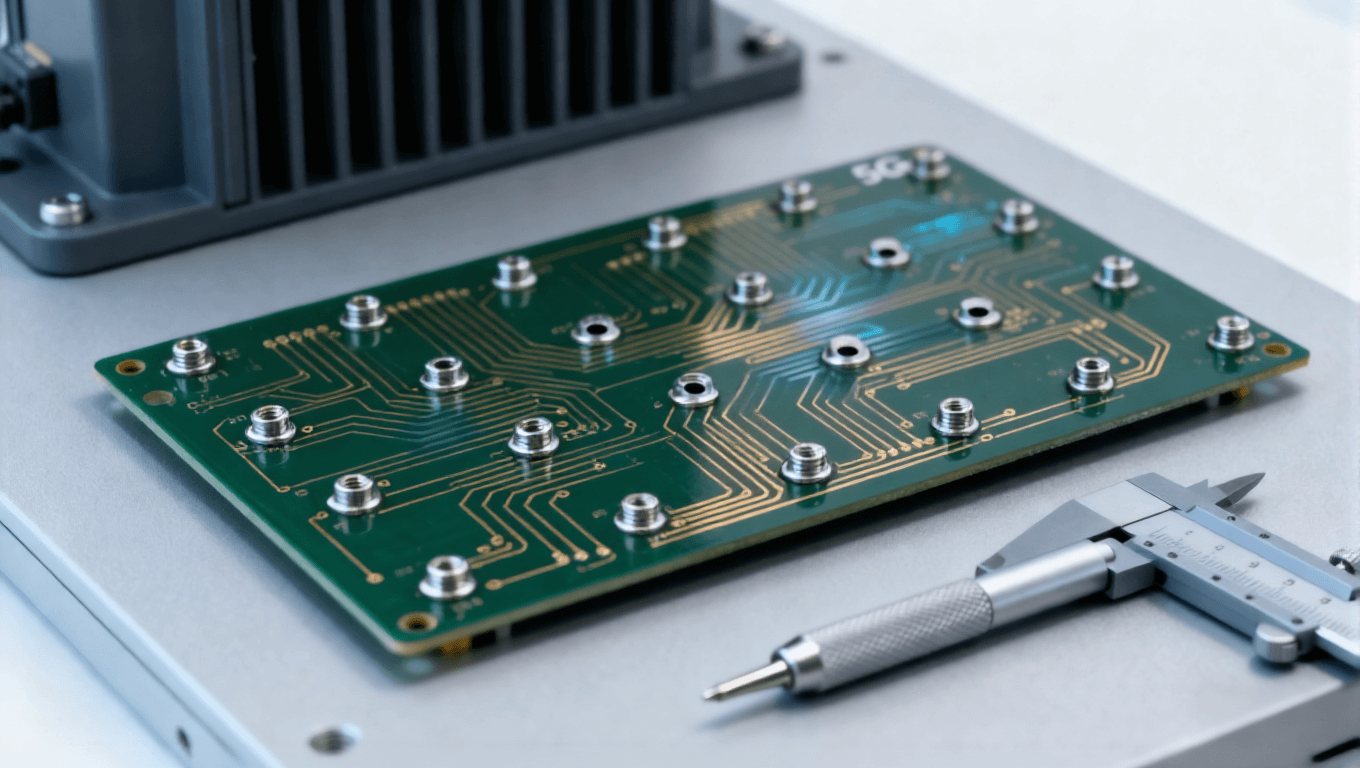

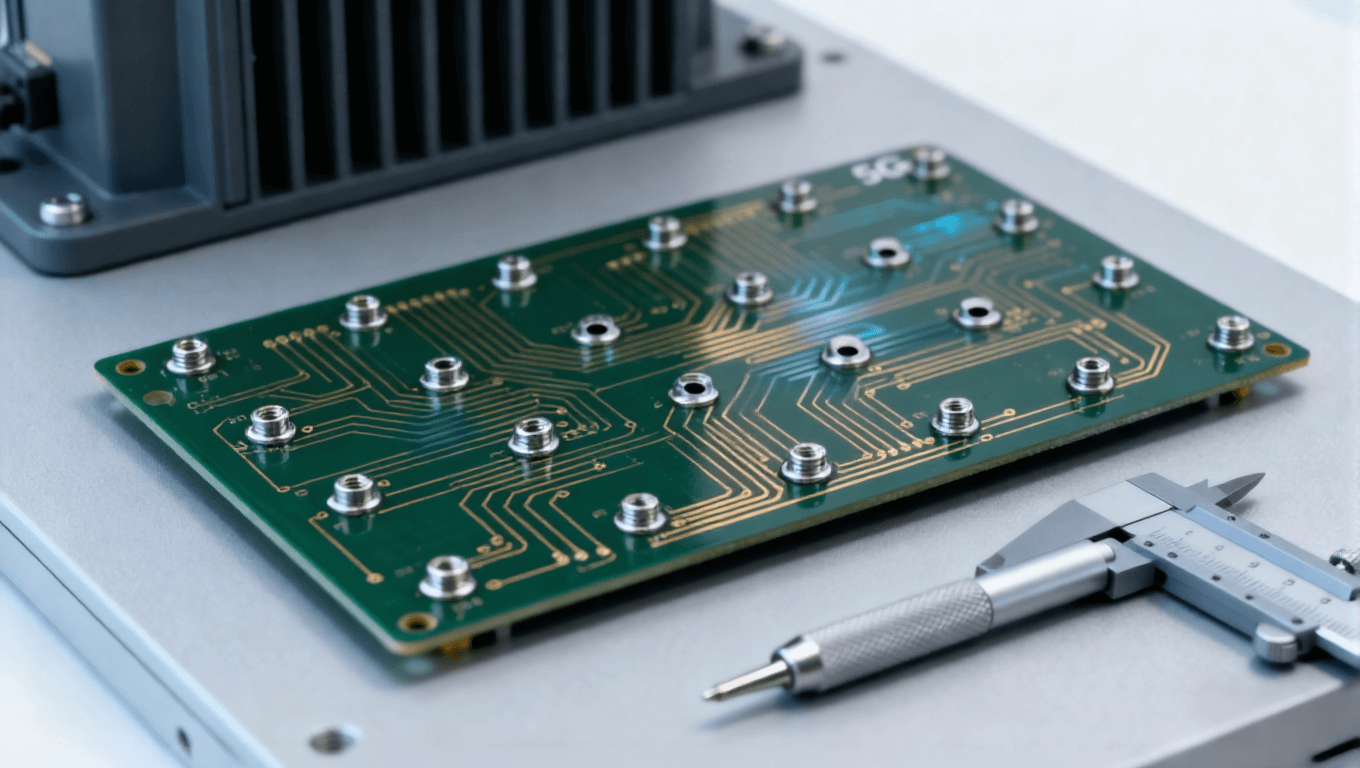

(一)通訊設備 PCB 沉頭孔加工案例

某通訊設備企業生產的 5G 基站 PCB,要求沉頭孔深度為 1.0mm,公差 ±0.04mm,此前因刀具磨損導致深度偏差超差,合格率僅 85%。

? 問題分析:采用普通硬質合金刀具,加工 500 個孔后刃口磨損 0.03mm,深度偏淺至 0.97mm,超出公差范圍。

? 優化方案:1. 更換為 TiAlN 涂層刀具,延長刀具壽命至 1200 個孔;2. 集成激光測深儀,實時檢測深度,偏差超差時自動補償下刀深度;3. 安裝恒溫恒濕系統,溫度控制在 22±1℃。

? 優化效果:沉頭孔深度偏差控制在 ±0.02mm 以內,合格率提升至 99.5%,生產效率提高 30%。

(二)汽車電子 PCB 沉頭孔加工案例

某汽車電子企業生產的車載 PCB,需在高溫環境(85℃)下工作,要求沉頭孔深度穩定性高(溫度變化時深度偏差≤0.03mm)。

? 問題分析:加工環境溫度波動(18-30℃)導致設備主軸熱變形,深度偏差達 0.05mm,高溫測試時因基材熱脹冷縮,深度進一步偏差至 0.06mm。

? 優化方案:1. 采用 “高溫穩定型刀具”(耐熱溫度達 300℃),減少溫度對刀具的影響;2. 對設備主軸進行 “熱誤差補償”,通過軟件修正溫度導致的主軸長度變化;3. 加工時采用 “預加熱處理”,將基材加熱至 85℃再加工,模擬工作環境,減少后續熱變形偏差。

? 優化效果:常溫加工深度偏差≤0.02mm,85℃高溫測試時深度偏差≤0.03mm,滿足汽車電子可靠性要求。

PCB 沉頭孔加工深度控制技術是影響 PCB 產品質量的核心環節,其涉及基材分析、刀具選型、參數控制、設備精度、環境管理等多個維度。通過掌握技術基礎要點、識別關鍵影響因素、應用科學的檢測與優化方案,PCB 制造企業可有效提升沉頭孔加工深度精度,滿足電子設備對高精度 PCB 的需求。未來,隨著智能化、高精度化技術的發展,PCB 沉頭孔加工深度控制技術將邁向更高水平,為電子信息產業的升級提供有力支撐。了解更多歡迎聯系愛彼電路技術團隊