一、射頻電路板核心特性與設計難點

射頻電路板需處理 300kHz-300GHz 高頻信號,其傳輸特性與電磁行為對設計極為敏感,核心難點集中在三方面:

1.1 高頻信號傳輸的特殊特性

高頻信號會呈現趨膚效應、介質損耗與駐波效應。如 2.4GHz Wi-Fi 信號在銅導體中趨膚深度僅 1.3μm,銅箔厚度或粗糙度不達標會增加損耗;6GHz 以上 5G 模塊用普通 FR-4 材料(tanδ=0.02)時,每米傳輸線損耗超 0.5dB,而 PTFE 材料(tanδ=0.002)可降至 0.05dB/m;當傳輸線長度接近信號波長 1/4 時,還會產生駐波導致信號失真。

1.2 電磁兼容(EMC)的嚴峻挑戰

射頻電路板既是輻射源也易受干擾:內部如射頻接收模塊與功率放大模塊間距過近,會導致接收靈敏度下降(某藍牙音箱因天線與電源模塊間距僅 5mm,通信距離從 10 米縮至 3 米,優化后恢復);外部如工業場景的電機輻射、多設備頻率沖突,若無屏蔽措施會引發數據錯誤。

1.3 多頻段兼容的設計瓶頸

設備多頻段需求(如手機兼容 2G-5G、物聯網設備兼容 Wi-Fi 與 LoRa)增加設計難度。不同頻段信號特性差異大,易相互干擾:某工業網關因 Wi-Fi 與 LoRa 天線無隔離,接收靈敏度降 10dBm,加金屬隔離壁后隔離度提升至 30dB 以上,且需適配多頻段元器件,增加設計復雜度與成本。

二、射頻電路板關鍵設計技術

針對上述難點,需從疊層、阻抗匹配、接地與屏蔽三個維度構建方案:

2.1 疊層設計:優化高頻信號傳輸通道

根據信號頻率確定層數與材料:2GHz 以下中低頻模塊(如藍牙、LoRa)用 4 層板(信號層 - 接地層 - 電源層 - 信號層),接地層可降低串擾,某藍牙 5.0 模塊借此將傳輸損耗控制在 0.3dB 內;6GHz 以上高頻模塊(如 5G 毫米波)需 6 層及以上結構,搭配 PTFE、羅杰斯 4350B 等低損耗材料,某 5G 基站模塊用 8 層板(含 3 層接地層),18GHz 信號損耗控制在 0.1dB/cm 內。同時需控制層間對準精度與介質厚度偏差(≤5%),避免阻抗超標。

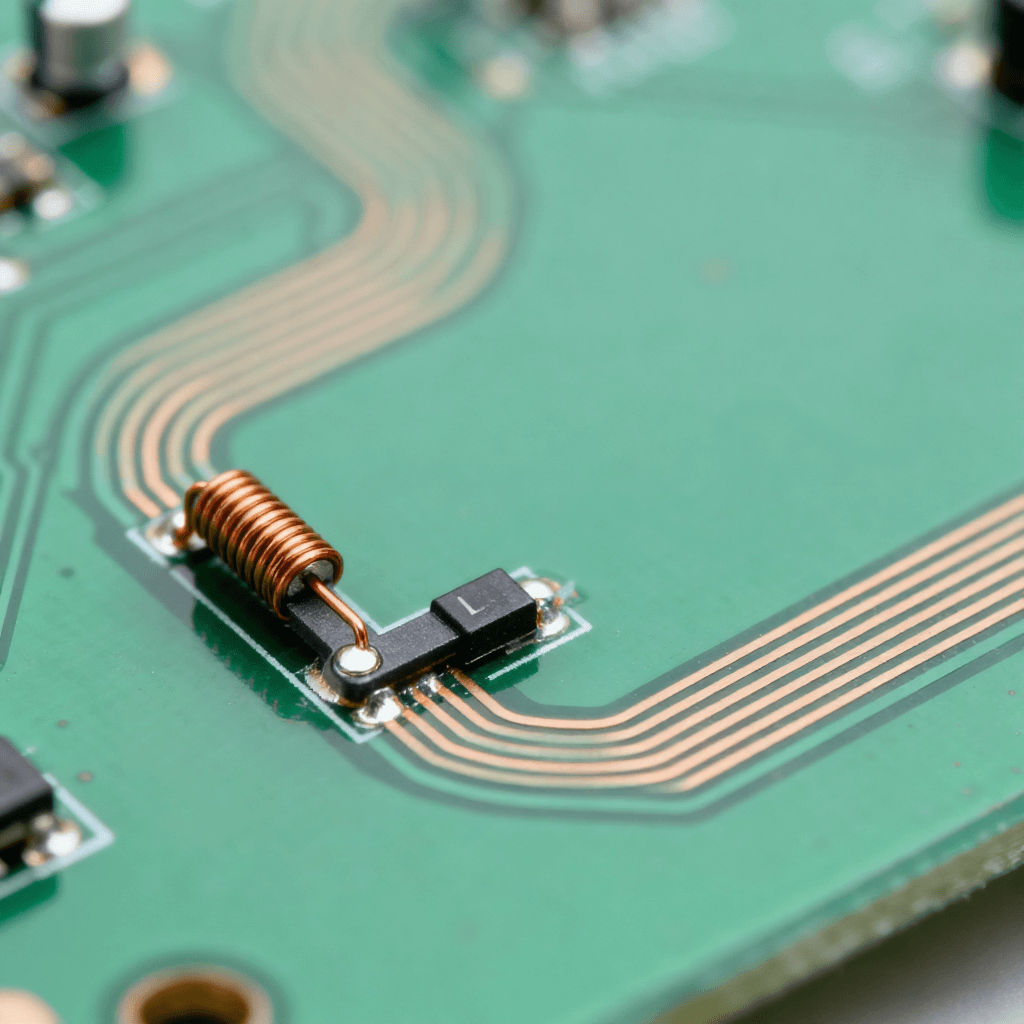

2.2 阻抗匹配技術:實現信號無縫傳輸

核心是讓傳輸線阻抗與源、負載阻抗一致:表層用微帶線(≤20GHz),內部用帶狀線(≥20GHz 或抗干擾需求高);通過介質參數、傳輸線尺寸計算阻抗(可借助 Altium Designer 等工具),調整寬度實現 50Ω 標準阻抗。源與負載不匹配時,用 L 型、π 型等匹配網絡轉換,如某功率放大器(輸出阻抗 20Ω)通過 L 型網絡,將天線輸入阻抗匹配至 50Ω,實現 S11<-15dB。

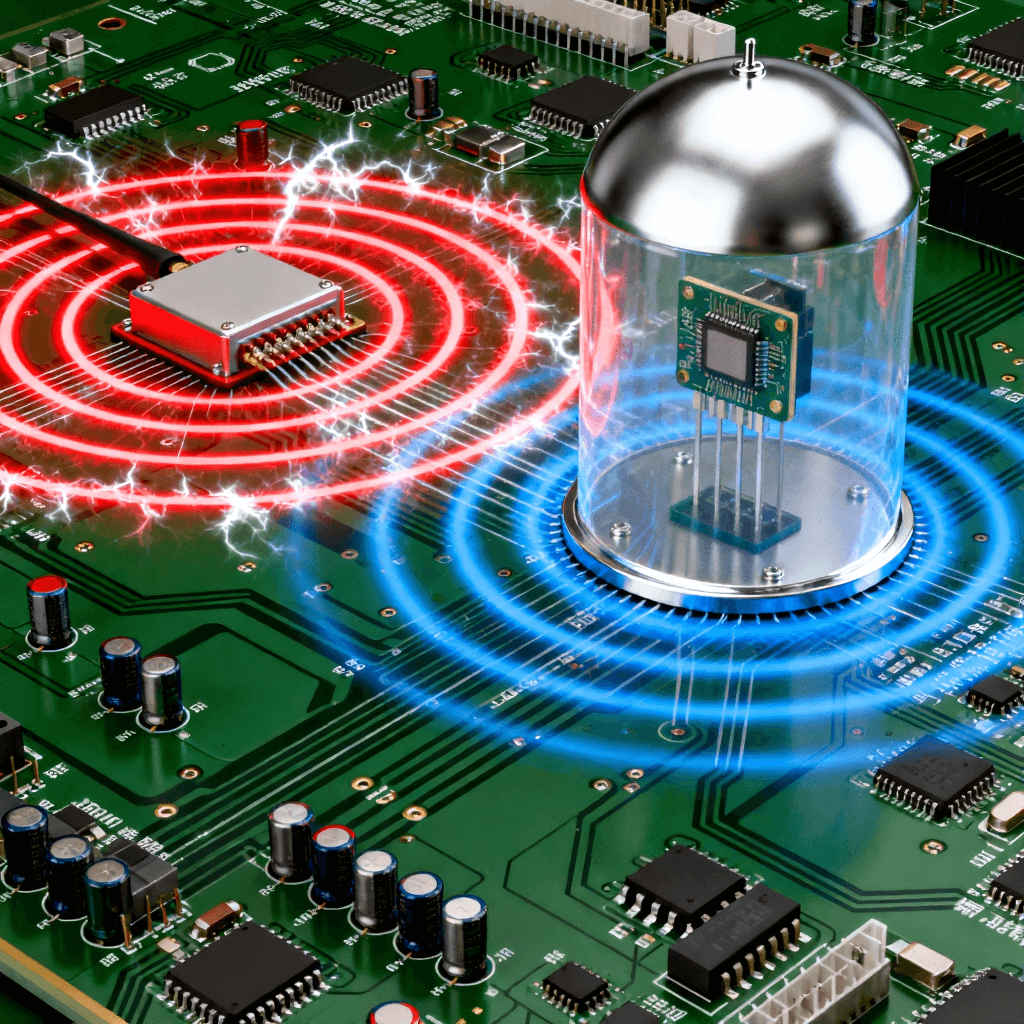

2.3 接地與屏蔽設計:構建電磁隔離屏障

接地方式按需選擇:低頻(≤1MHz)用單點接地防環路,高頻(≥10MHz)用多點接地縮短路徑;接地平面需完整,某接收器因傳輸線下方接地平面開孔,損耗增 0.8dB 且輻射超標,移位后解決,且模塊間接地平面需分割(如射頻與數字模塊間距≥2mm)。屏蔽常用金屬罩,底部接地引腳間隔≤λ/20(某 5G 手機模塊用銅屏蔽罩,8 個引腳間隔 2mm,輻射強度降 20dB)。

三、射頻電路板性能優化策略

基礎設計完成后,從三方面優化穩定性:

3.1 信號完整性優化:減少失真與衰減

傳輸線布局遵循 “短、直、少彎曲”,長度≤波長 1/20,彎曲角度 > 90° 且半徑≥線寬 3 倍(某網關將傳輸線從 10mm 縮至 5mm,S11 從 - 10dB 提至 - 20dB);過孔盡量用盲孔 / 埋孔,優化尺寸降寄生參數(某傳感器將 6 個貫穿孔換為 3 個盲孔,損耗降 0.4dB);端接匹配按需選串聯(抑過沖)、并聯(吸反射)等方式,某模塊串聯 20Ω 電阻,過沖從 15% 降至 5%。

3.2 EMI 抑制措施:阻斷干擾傳播

電源端按噪聲頻率選電容(高頻用 0.1μF 陶瓷電容,低頻用 10μF 電解電容),且靠近引腳(≤3mm),某接收器借此將電源噪聲從 50mV 降至 5mV;電源或差分鏈路串共模電感(某機頂盒串 100μH 電感,共模抑制比提至 40dB);差分線需 “等長、等寬、等間距”(偏差分別≤50μm、5%、10%),某 5G 基站借此將共模抑制比提至 35dB。

3.3 散熱性能優化:保障元器件穩定

選適配導熱介質(導熱墊填間隙,導熱硅脂用于緊密接觸,某功率管涂 8W/(m?K) 硅脂,溫度從 85℃降至 60℃);發熱 > 1W 元器件下方設散熱過孔(某 3W 放大器設 6 個 0.6mm 過孔,散熱效率提 40%);布局上發熱元器件遠離熱敏器件(間距≥5mm)且靠近散熱結構,某設備將功放與接收器間距從 3mm 增至 8mm,接收器溫度降 12℃。

四、射頻電路板量產階段的可靠性保障

從物料、工藝、測試三方面控質量:

4.1 物料選型:源頭把控性能

按應用場景選元器件(工業級 - 40℃-85℃,汽車級 - 40℃-125℃),評估供應商資質(ISO9001 等認證),抽樣測試電性能與環境適應性(某廠商選射頻開關時,優先插入損耗變化 < 0.2dB 的供應商);簽訂質量協議控參數偏差,關鍵元器件追溯標識(如序列號)。

4.2 工藝控制:穩定生產過程

PCB 制造控蝕刻精度(高頻板線寬偏差≤±5%,某 6GHz 板用激光蝕刻,偏差≤±3%)、阻焊層質量(厚度 10-20μm,距傳輸線邊緣≥0.1mm);焊接控回流溫區(如 BGA 峰值 240-260℃)與焊膏量(鋼網厚度 0.12-0.15mm),某廠商焊接良率達 99.5%,虛焊率 < 0.1%。

4.3 可靠性測試:驗證性能與壽命

電性能用網絡分析儀等測 S 參數、噪聲系數等(某 5G 模塊測 S11<-15dB、S21 損耗 < 1dB);環境測試含高低溫循環(如工業級 50-100 次)、濕度(40℃/85% RH,1000-2000h)、振動(10-2000Hz,5-20g);耐久性測高溫老化(1000-5000h)、電應力(1.1-1.2 倍額定值)、機械耐久(如連接器插拔 500-1000 次)。

五、射頻電路板未來發展趨勢

5.1 5G/6G 驅動更高頻率需求

5G 毫米波(24/28/39GHz)需低損耗設計,6G 太赫茲頻段(0.3-3THz)要求傳輸線尺寸微米級、新型低損耗材料(εr<2.0、tanδ<0.001);同時集成度提升,SiP 技術將多元器件集成(某 5G 模塊縮至傳統 1/3 體積,損耗降 0.5dB)。

5.2 新材料與新工藝創新

石墨烯(降損耗)、碳納米管(強屏蔽)等新材料應用;埋阻埋容技術減少表面元器件(某 6 層板元器件減 30%);3D 打印實現立體結構(某毫米波板傳輸損耗降 15%,體積減 25%)。

5.3 智能化設計工具發展

AI 輔助設計自動生成優化方案(某工具縮短 60% 周期,性能提 10-15%);自動化算法(如遺傳算法)優化參數;數字孿生模擬工況,提前發現問題(某廠商借此提 5% 良率)。