指尖大小的 PCB 板上,那些細如發絲的綠色線條 —— 阻焊橋,是確保電子心臟穩定跳動的無名英雄。然而,當這些微小的屏障出現脫落時,帶來的可能是整批產品的失效與巨額損失。阻焊橋脫落并非無解之謎,它是一系列設計、材料與工藝因素交織作用的結果。本文將像一位經驗豐富的工程師,帶您深入生產一線,系統性地拆解這一頑疾,并提供一套切實可行的根治方案。

阻焊橋:微小身軀,肩負重任

在深入探討問題之前,我們首先要理解阻焊橋的核心價值。它并非 PCB 上無足輕重的裝飾,而是精密電路的保護神。阻焊橋,專業術語稱為 “阻焊壩”,是印刷電路板上位于相鄰焊盤之間的阻焊層形成的絕緣隔離帶。

它的核心使命有三:

1. 防止橋接短路:在回流焊過程中,熔融的焊料具有流動性。阻焊橋的存在能有效阻擋焊料在間距極小的焊盤間肆意流動,避免相鄰引腳因焊料連接而短路,這是其最關鍵的職責。

2. 保護線路:阻焊層覆蓋了除焊盤以外的銅線路,使其與空氣、水分和污染物隔離,防止氧化和腐蝕,確保電路長期運行的可靠性。

3. 提供絕緣:為元器件提供良好的電氣絕緣屏障,尤其是在高電壓或高頻應用中至關重要。

隨著電子產品向輕薄短小發展,IC 芯片的引腳間距從 1.0 毫米不斷縮小至 0.4 毫米、0.3 毫米甚至更小。這意味著留給阻焊橋的物理空間被極度壓縮,其寬度通常需要被精確控制在 0.05 毫米到 0.1 毫米(2-4 mil)的微觀尺度上。正是在這種極限挑戰下,阻焊橋的完整性變得異常脆弱,任何環節的微小偏差都可能導致脫落失效。

阻焊橋為何 “站不穩”?—— 深度剖析脫落五大根源

阻焊橋脫落不是單一因素所致,而是設計、材料、工藝鏈環環相扣的 “系統性故障”。以下是導致其脫落的五大核心原因:

根源一:設計階段的 “先天不足”

設計是質量的源頭。許多脫落問題在圖紙階段就已埋下伏筆。

? 阻焊橋寬度設計過窄:這是最常見的設計失誤。當工程師為了追求極致的布線密度,將焊盤間距設計得過于極限,卻沒有充分考慮 PCB 工廠的工藝加工能力。例如,對于綠色阻焊油墨,在 1 盎司銅厚的板上,可靠的阻焊橋最小寬度通常需≥0.1mm(4mil)。若使用紅色、黃色、黑色等顏色更深的油墨,因其遮光性更強,對紫外光的穿透有影響,所需的最小寬度可能更大。忽視這些規則,直接導致阻焊橋 “先天羸弱”。

? 焊盤與阻焊層數據不匹配:在設計文件中,如果阻焊層開窗的尺寸相對于焊盤尺寸沒有合理的縮進(通常單邊應縮進 1-2mil),或者因使用傳統曝光機而對位公差預留過大,都會實際壓縮阻焊橋的有效寬度,使其在后續工藝中不堪一擊。

根源二:油墨材料的 “選型錯誤”

阻焊油墨并非萬能,不同的應用場景需要選擇不同特性的油墨。

? 附著力不足:普通阻焊油墨在不同類型的 PCB 基材(如 FR-4、高頻材料、柔性基材)上的附著力差異顯著。若未針對基材特性選擇合適的油墨型號,附著力本底值就低,脫落風險自然增高。

? 耐化學性不佳:PCB 板需要經歷沉金、沉錫、OSP(防氧化)等多種表面處理工藝。這些工藝槽液通常具有酸性或堿性。例如,沉錫液的 pH 值極低(強酸性),如果選用的油墨耐酸性不達標,阻焊橋在槽液中就會被腐蝕,輕則表面粗糙,重則完全脫落。

根源三:印刷與預烘的 “基礎不牢”

? 油墨厚度不均或過厚:阻焊油墨通過絲網印刷或涂布方式施加到板面。如果控制不當,導致局部油墨過厚,在曝光時,紫外光無法完全穿透油墨底層,造成底層油墨固化不充分(聚合反應不完全)。在后續的顯影工序中,這些未完全固化的部分容易被碳酸鈉溶液沖刷掉,形成 “側蝕”,使得阻焊橋根部被掏空,附著力大幅下降。

? 預烘不當:預烘的目的是蒸發掉油墨中的部分溶劑,使其達到適合曝光的半固化狀態。預烘溫度不足或時間過短,油墨內部溶劑殘留過多,曝光時會影響光引發劑的效率;預烘過度,則油墨表面過度硬化,同樣會影響深層固化效果。

根源四:曝光與顯影的 “精準失控”

這是阻焊橋成型最關鍵的微雕環節。

? 曝光能量不準:曝光能量是決定油墨固化度的核心參數。能量不足,油墨交聯反應不充分,固化強度不夠;能量過高,則可能導致油墨脆化或分辨率下降,細微的阻焊橋形狀失真。使用 21 格曝光尺(Stouffer Scale)進行能量校準和監控是行業標準做法。

? 顯影參數過激:顯影的目的是將未曝光的油墨區域用弱堿液溶解掉,留下已固化的阻焊圖形。顯影液濃度過高、溫度過高、噴淋壓力過大或顯影時間過長,都會對已經成型的、微小的阻焊橋造成過度攻擊和沖刷,直接導致其斷裂或脫落。

根源五:后固化與表面處理的 “后天沖擊”

? 后烘不充分:后烘(或稱熱固化)是使阻焊油墨完成徹底交聯反應,達到最終機械強度和化學穩定性的關鍵步驟。后烘的溫度 - 時間曲線若未按油墨供應商的規范執行,會導致阻焊橋最終硬度、附著力、耐化性不達標。

? 表面處理的化學與熱應力:如前所述,沉金、沉錫等化學處理過程是對阻焊橋的嚴峻考驗。此外,后續組裝過程中的多次回流焊熱循環,也會對阻焊橋產生熱應力,如果其韌性不足,就可能發生脆性斷裂。

構建堅固防線:阻焊橋脫落系統性解決方案

解決阻焊橋脫落問題,必須采取 “預防為主,防治結合” 的系統工程思維。

第一道防線:優化 DFM(可制造性設計)

與 PCB 制造商在設計階段進行早期溝通至關重要。利用制造商的工藝能力數據來反向約束設計:

? 明確最小阻焊橋寬度的工藝界限:根據所選油墨顏色、銅厚和表面處理工藝,與制造商確認可靠的最小阻焊橋寬度,并在設計中嚴格遵守。

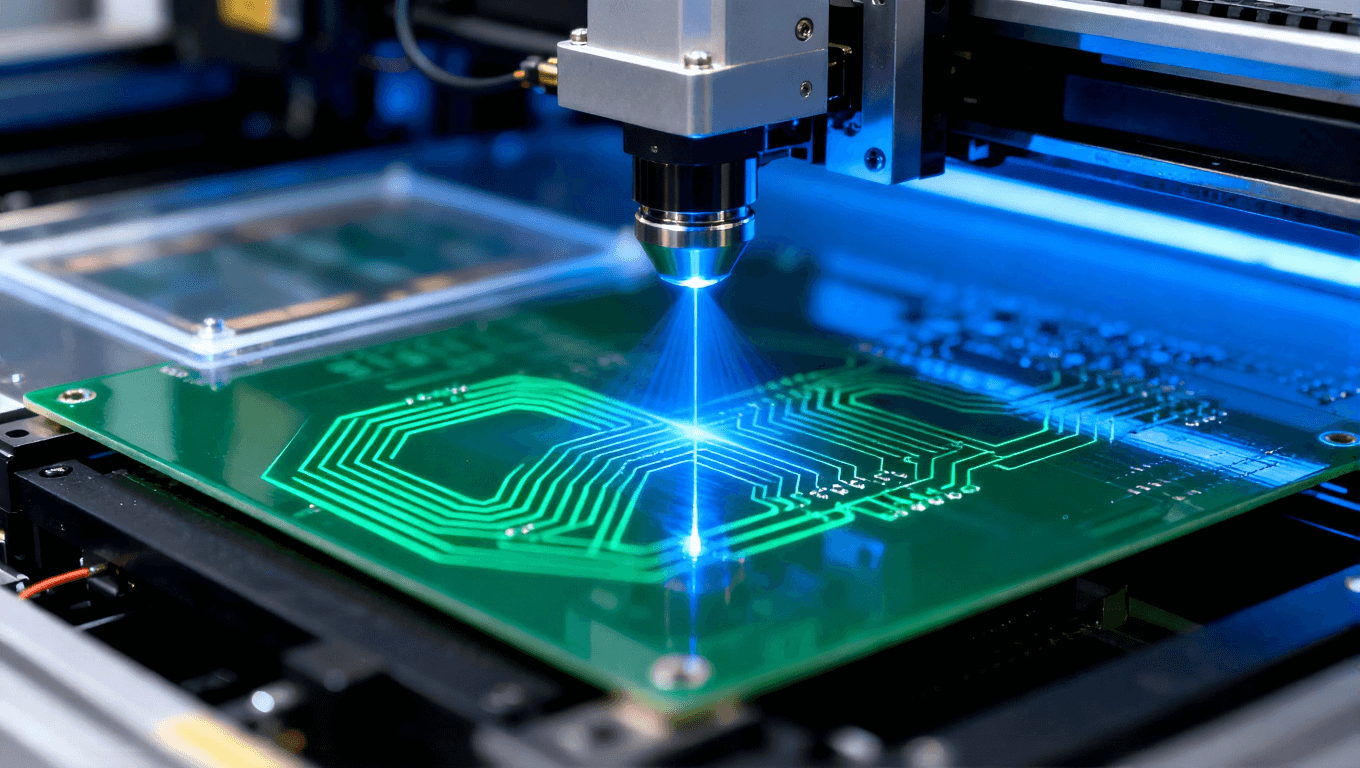

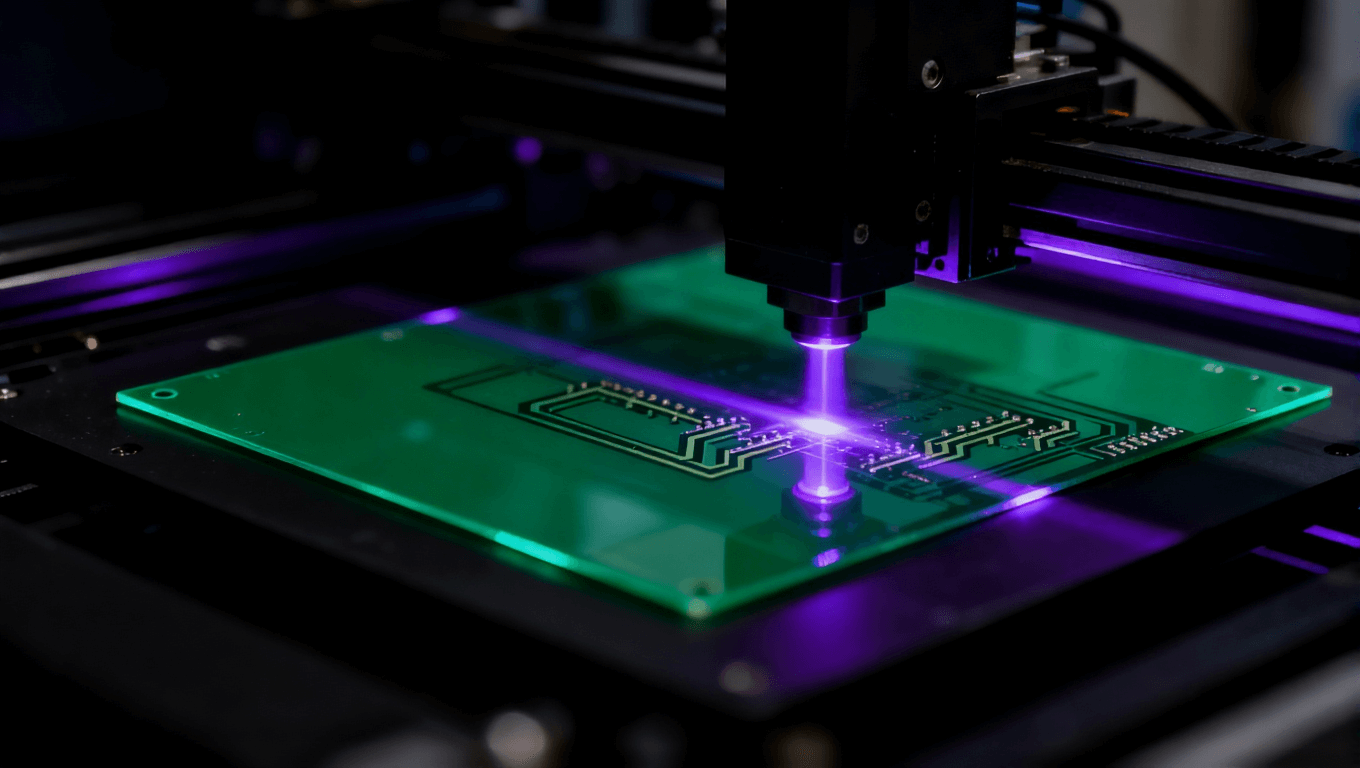

? 采用 LDI(激光直接成像)技術:LDI 無需使用物理底片,直接通過激光掃描成像,對位精度極高(±1mil 以內),可以實現 1:1 的阻焊開窗,避免了傳統曝光因對位偏差而壓縮阻焊橋寬度的問題,特別適用于高密度板。

第二道防線:精確控制核心工藝參數

? 油墨厚度控制:通過優化絲網目數、刮刀壓力和速度,將固化后的阻焊層厚度控制在 20-30μm 的理想范圍。使用厚度測量儀進行 SPC(統計過程控制)監控。

? 曝光能量管理:定期使用 21 格光楔片校準曝光機,確保能量處于油墨供應商推薦的窗口內(例如,使尺上第 9-11 格完全固化)。對于厚油墨或深色油墨,需適當提高能量。

? 顯影工藝精細化:嚴格控制顯影液的濃度、溫度和噴淋壓力。對于精細線路板,可考慮降低顯影速度、采用更柔和的噴淋方式,以減少對阻焊橋的機械沖擊。

? 強化后烘工藝:確保烘箱溫度均勻性,嚴格執行后烘的溫度和時間參數,并通過百格測試等方法來驗證最終的附著力是否達標。

第三道防線:針對性應對高風險工序

? 對于沉錫等強酸性表面處理:優先選擇 “耐酸性” 等級更高的專用阻焊油墨。在流程上,務必確保先完成阻焊橋的制作與固化,再進行沉錫處理,并嚴格控制沉錫液的溫度和浸泡時間。

? 對于厚銅板:因銅箔較厚,圖形轉移后 “臺階效應” 更明顯,不利于油墨覆蓋。可考慮增加一道樹脂塞孔或選用高填隙能力的油墨,以確保阻焊橋位置的油墨均勻覆蓋,避免因厚度不均帶來的固化問題。

挽救措施:阻焊橋脫落后的修復工藝

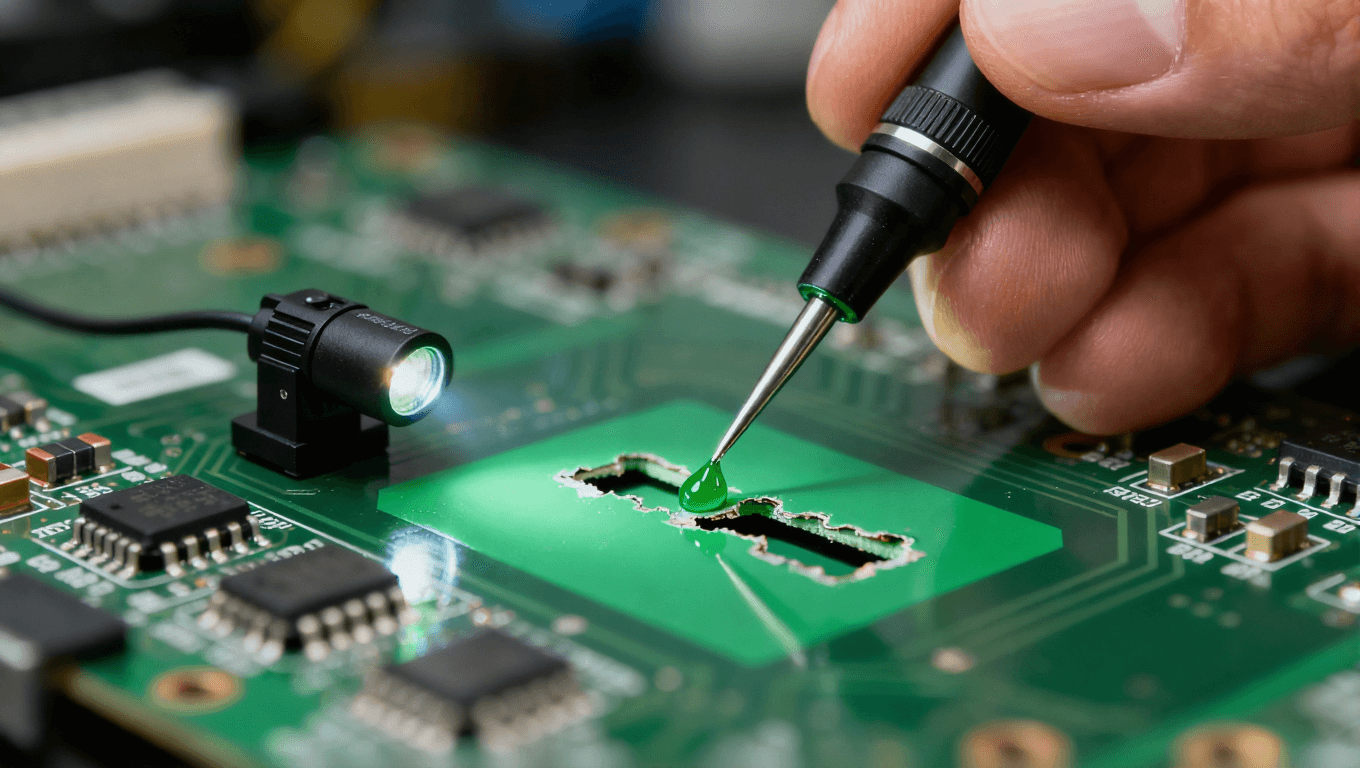

對于已出現局部脫落的珍貴樣板或小批量板,可嘗試修復:

1. 局部清理:使用精細工具輕輕刮除脫落區域的殘留油墨和污染物。

2. 表面活化:用專用清潔劑或極細的研磨膏輕微清理基材表面,以增強附著力。

3. 點涂阻焊油墨:使用針頭或精細筆刷,蘸取與原板同型號或兼容的阻焊油墨,精準涂覆在缺損的阻焊橋位置。

4. 局部固化:采用小型 UV 點光源照射設備進行局部曝光,隨后進行局部的熱固化處理。修復后需嚴格檢驗其絕緣性和附著力。

結語

阻焊橋脫落是一個典型的 “細節決定成敗” 的工藝挑戰。戰勝它,不能依靠運氣或單個環節的修補,而是需要建立從設計評審、材料認證、工藝參數監控到最終檢驗的全流程質量管控體系。通過深入理解脫落機理,精準控制每一個關鍵參數,并積極引入 LDI等先進工藝,我們完全可以將阻焊橋的脫落率降至接近零的水平,為高密度、高可靠性的電子產品奠定堅實的基礎。記住,穩固的阻焊橋,是通往高質量 PCB 的堅實橋梁。